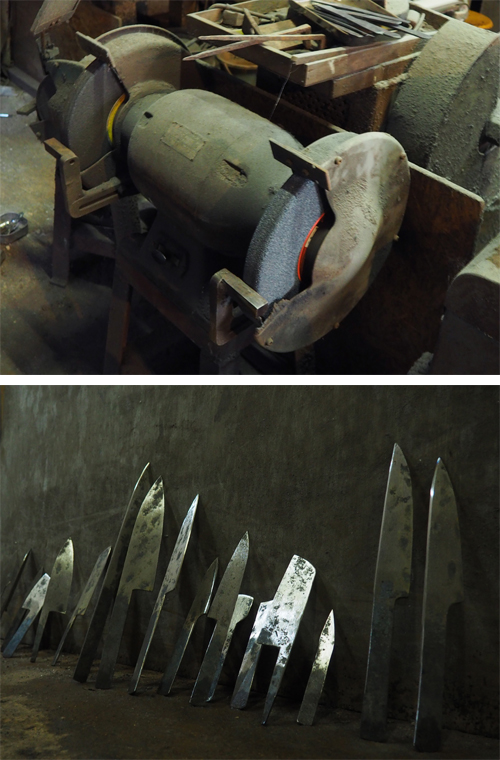

地金を作る

地金(じがね)とは、刃物の刃を支える土台となる鉄です。

<素材選び>

日本古来の古い鉄材を使用する場合、包丁作りで発生した鉄片などを混ぜてまとめ上げ、地鉄を作り出します。素材選びは、作る刃物に対して適切な地鉄になるように配分を考えて行います。

※地金は、古和鉄・現代鉄の両方を扱います。

<折り返し鍛錬>

地金の鍛錬は、古材中の欠陥を微細化し、鉄材に粘りと強度を引き出します。

素材を熱しては叩いて平たく伸ばし、両端を折り返して1つの棒にして鉄ごてを作ります。それを土台に細かく切り分けた鉄材を積み重ね、数度にわたって伸ばしては折り返し、折り返しては伸ばして鍛錬していきます。

異なる素材同士を組み合わせて細切れした事により、素材各部の欠陥も含めて細かく点在させ、火力もって結合させて欠陥を無効化します。そして、折り返し、鉄質を刃物に合わせて変化させていきます。

新しい時代の鉄を使用する場合、もっぱら鉄質を変化させるためにこの作業を行いますが、そのまま使用できる場合は行いません。これは古材でも同じです。

「地金作りについて」のページでさらに詳しくご紹介しています。

鋼を鍛える

刃物の「刃」になるのが鋼(はがね)です。

角鋼を叩いて板状にしたものを、作りたい刃物の大きさに合わせて切り分けます。

刃物に求める特徴に合わせて鋼を選択しますが、基本的に炭素鋼、またはそれに準じる物のみを選択しますので、使える鋼種には限りがあります。

また、場合により、鋼を細かく砕いて積み沸かし、折り返すなどして、敢えて鍛える工程を行う事もしますが、一般的ではありません。

鍛接(たんせつ)

両刃の場合、地金で鋼を挟み、接合材(ホウ砂)をまぶして、970~1000度の高温で接合します。鋼は、3枚合わせにて包丁の背・峰にも多く配分し、構造的強度を生かすことで、柄に加えた力を余すことなく食材へと伝え切る事が出来ます。

現代の刃物作りの工程では、多くはこの作業は省かれています。脱炭などの欠陥、接合不良などの傷が発生し、燃料消費などとともに無駄が多いからです。

この「無駄」というのは、量産現場において、材料の厚みが不均一だと、鍛造した際に長さなど寸法面で狂いが生じ、製品レベルの均一性が低下する事を意味します。逆に、量産性を考慮しなくて良い場合、鍛造で大まかに形作るとプレスでカットする必要がなく、破棄する部位の原料節約ができ、製品ごと多岐にわたる金型の用意も不用になります。

単純に鉄と鋼をくっつけるだけなら、工場で接合した材料が流通しています。その材料が目的に合っていれば、かなり理想的な素材となります。

少量生産の場合、鋼も地金も自由に調節する事が出来れば、これが最大のメリットとなります。ただし、鍛錬から鍛接まで一連の作業の成功率を上げなければ、出鱈目なモノづくりになってしまいます。

鍛造(たんぞう)

ベルトハンマーを使い、どんどん叩いて、材料をほとんど削る事のないように形を作り上げます。このハンマーを使いこなすのにはそれなりに熟練が求められます。日々調整が求められてきます。

鍛接の後、即座に形作りに入る事が重要で、これは出来る限り「鋼を火の中に入れない為」です。変な話ですが、刃物作り・鋼作りには火が必要ですが、加熱しすぎは逆効果なのです。加熱回数も減らし(大体3~5回程度)、加熱するたびに熱量も下げていきます。

ちなみに、この叩く装置には、ベルトハンマーの他にスプリングハンマー、エアーハンマーなどがあります。人力では大人3人が必要な作業を、機械1台で実現する事が出来ます。

やぐらとハンマーは別々のもので昭和中期の物。昭和後期の電動動力伝達用クラッチを組み合わせて自作しており、今では私の手足となっています。

焼きなまし

600度以上の高温で30分ほど維持し、その後徐冷します。鋼材により、藁灰(わらばい)などを利用しての徐冷も行います。

刃物作りにおいて最も必要不可欠な工程で、鉄以外の金属と鉄鋼と根本的に大きく異なる作業工程です。鉄鋼中の組織を、熱エネルギーと時間を用いて変態させ、後に歪を取りやすくさせると同時に、鋼材中の結合力を上昇させます。

藁灰も手作りします。(写真)

冷間鍛造

常温での鍛造で、歪みやねじれを取り除くだけでなく、地金の表面を叩きしめて凸凹を無くします。これによって密度が高まり、しまった地金になります。

整形

包丁の形と厚みを整えます。

鉄は伸びやすく、鋼は伸びにくいので、地金が鋼に被ってしまいがちです。形を整えるのと同時に、鋼を刃のラインに出るようにします。

外周だけでなく、表面も研磨して、実用上手触りに問題ないレベルに整えていきます。

焼き入れ

まず、泥を塗って乾かし、600度均一に加熱して余熱を加え、それから刃部を800度まで加熱していきます。冷却は水で一気に行い、水に入れた時の音、焼き入れ直後の土のはげ具合により、焼きの具合が判ります。

泥置きは刃物によって異なってきますが、一般包丁の場合はうす衣の天ぷらのように塗ります。火の中で鉄が酸化するのを一定レベルで抑え、水の中で冷ました際に、冷却斑が発生するのを防ぎます。当然、「濃さ」が重要です。また、この土も自前で調合した土を使用します。

焼き戻し

190度から200度で30分程度保持した後、空冷にて徐冷。鋼に硬さだけでなく、粘り強さを持たせるために必要不可欠な作業です。刃物の用途によって、温度・保持時間・回数が異なってきます。

鋼と鉄の違いは、鉄に炭素が1%ちょっと入っているかどうかだけで、炭素が入っているものが鋼です。鉄原子は、温度などの条件により様々な結合組織を作り出します。焼き入れの際、鉄と鋼の収縮率は異なり、焼き戻しにおいてもその違いから狂いが生じます。

硬くてもろい鋼に粘りを戻すためだけでなく、歪みや狂いを調整し、後々暴れにくくするために不可欠な作業で、専門知識が求められ、刃物製作者により違いが見られます。

歪み取り

冷間鍛造によって、焼き入れ・焼き戻しのために生じた歪みを取り除きます。

この作業も、下手に叩くと鋼を割ってしまうので非常に難しく、場合によっては、刃物の製作の中で最も難しい作業といえるでしょう。完全に理解するまで長年の経験を要します。とっても地味な作業ですが。

荒おろし(研磨)

水研磨砥石など利用して刃を研磨していきます。

研磨する事で、地金が減り、刃物が歪みますので、狂いが出ては取り除く作業を繰り返し、刃を引き出していきます。

銘打ち

鏨(たがね)の角と金鎚を使って、彫り込んでいきます。

柄付け・漆加工

柄の種類は、籐巻き・木・鹿角などがあり、こちらも自ら材料を厳選し、1点1点手作業にて仕上げております。

さらに漆加工を施し、耐水性を高めています。

研ぎ出し

最終段階では、目の細かい砥石を使い、手で丁寧に研ぎ出してシャープな刃を付けます。

電動研ぎ機で刃付けをしている刃物が一般的ですが、これではお客様が自宅で砥石で研ぐ際に「角度が分からない」と言う問題が生じやすく、維持が困難です。手研ぎで仕上げる事により、刃物の切れ味の維持が容易になります。

完成

ここまでの長い長い工程を経て、ようやく1本の刃物が出来上がります。

確かな切れ味とともに、その趣や、鉄の風合いの美しさなどにも目を向けながら、長くご愛用頂けましたら幸いです。

皆さまの暮らしのお役に立てます様に。